Каков основной процесс производства регенеративных резисторов?

Основной производственный процесс регенеративных резисторов

I. Введение

В области электроники регенеративные резисторы играют ключевую роль в повышении эффективности и производительности различных устройств. Эти компоненты предназначены для восстановления и использования энергии, которая в противном случае была бы потеряна, делая их незаменимыми в системах восстановления энергии и различных электронных приложениях. В этом блоге мы углубимся в основной производственный процесс регенеративных резисторов, исследуя их функциональность, материалы и этапы их изготовления.

II. Понимание регенеративных резисторов

A. Функциональность и применения

Регенеративные резисторы являются неотъемлемой частью систем восстановления энергии, где они преобразуют избыточную энергию в полезную мощность. Эта функциональность особенно ценна в таких приложениях, как электромобили, системы возобновляемой энергии и промышленное оборудование. Путем захвата и повторного использования энергии регенеративные резисторы способствуют повышению энергоэффективности и снижению эксплуатационных расходов.

Кроме того, регенеративные резисторы находят применение в различных электронных устройствах, включая источники питания, приводы двигателей и системы торможения. Их способность эффективно управлять потоком энергии делает их незаменимыми в современной электронике.

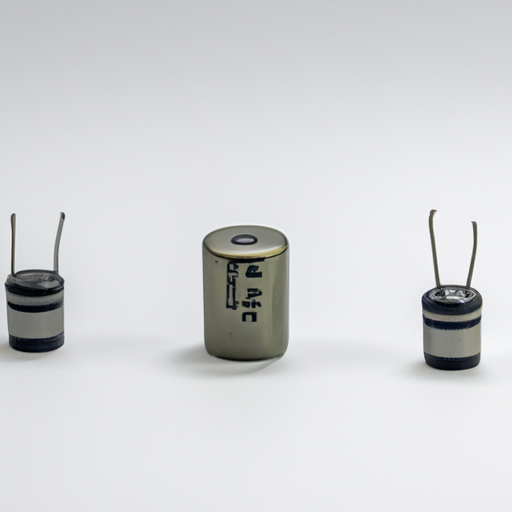

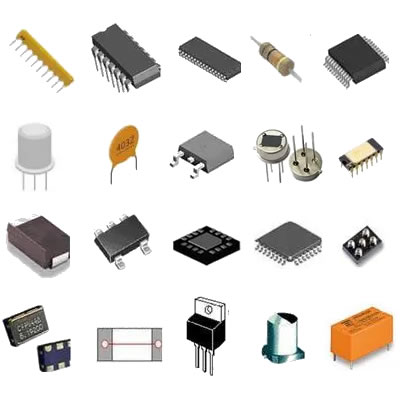

B. Типы регенеративных резисторов

Регенеративные резисторы выпускаются в нескольких типах, каждый из которых предназначен для конкретных применений:

1. **Фиксированные резисторы**: Эти резисторы имеют постоянное значение сопротивления и обычно используются в цепях, где требуется точное сопротивление.

2. **Переменные резисторы**: Также известные как потенциометры, эти резисторы позволяют регулировать сопротивление, что делает их подходящими для применений, где необходима тонкая настройка.

3. **Специальные резисторы**: К ним относятся высокомощные резисторы и те, которые предназначены для специфических условий окружающей среды, таких как высокие температуры или коррозионные среды.

III. Материалы, используемые в производстве регенеративных резисторов

Производство регенеративных резисторов включает в себя множество материалов, каждый из которых выбирается за свои специфические свойства.

A. Проводящие материалы

1. **Углеродосодержащие материалы**: Углерод часто используется благодаря своей отличной проводимости и термической стабильности. Углеродные композитные материалы также могут быть разработаны для достижения определенных значений сопротивления.

2. **Металлические сплавы**: Сплавы, такие как никель-хром и медь-никель, широко используются за свою долговечность и устойчивость к окислению, что делает их идеальными для высокопроизводительных приложений.

B. Изоляционные материалы

1. **Керамика**: Керамические материалы используются за их высокую термическую устойчивость и электрические изоляционные свойства, что обеспечивает безопасную работу резисторов при повышенных температурах.

2. **Эпоксидные смолы**: Эти смолы обеспечивают дополнительную изоляцию и защиту от факторов окружающей среды, что увеличивает долговечность резисторов.

C. Другие компоненты

1. **Радиаторы**: Для управления теплом, генерируемым во время работы, радиаторы интегрируются в конструкцию регенеративных резисторов, обеспечивая эффективное тепловое управление.

2. **Защитные покрытия**: Покрытия наносятся на резисторы для защиты от влаги, пыли и других факторов окружающей среды, которые могут повлиять на производительность.

IV. Процесс производства регенеративных резисторов

Производство регенеративных резисторов включает несколько ключевых этапов, каждый из которых критически важен для обеспечения соответствия конечного продукта стандартам качества и производительности.

A. Проектирование и прототипирование

Производственный процесс начинается с проектирования и прототипирования. Инженеры учитывают различные факторы, включая предполагаемое применение, требуемые значения сопротивления и потребности в тепловом управлении. Применяются передовые методы моделирования и симуляции для прогнозирования производительности и выявления потенциальных проблем до создания физических прототипов. Технологии прототипирования, такие как 3D-печать и фрезерование с ЧПУ, позволяют быстро итерировать и уточнять конструкции.

B. Подготовка материалов

После завершения проектирования следующим шагом является подготовка материалов. Это включает в себя закупку высококачественного сырья и его обработку в соответствии с конкретными требованиями.

1. **Закупка сырья**: Производители должны обеспечить получение материалов от надежных поставщиков для поддержания стабильности и качества.

2. **Технологии обработки материалов**:

- **Измельчение и смешивание**: Проводящие материалы измельчаются и смешиваются для достижения желаемого размера частиц и однородности.

- **Формовка и придание формы**: Подготовленные материалы затем формуются в нужные формы, часто используя такие методы, как литье под давлением или компрессионное формование.

C. Процесс сборки

Процесс сборки — это этап, на котором отдельные компоненты объединяются для формирования конечного продукта.

1. **Нарезка и укладка компонентов**: В зависимости от дизайна, компоненты могут быть нарезаны или уложены слоями для достижения желаемых характеристик сопротивления и тепловых свойств.

2. **Техники пайки и склеивания**: Применяются различные техники пайки и склеивания для обеспечения надежных электрических соединений между компонентами.

3. **Интеграция радиаторов и защитных покрытий**: Радиаторы крепятся для управления тепловыделением, и наносятся защитные покрытия для повышения долговечности.

D. Тестирование и контроль качества

Контроль качества является критически важным аспектом производственного процесса. Каждый резистор проходит строгие испытания для обеспечения соответствия спецификациям производительности.

1. **Электрические испытания**: Это включает измерение значений сопротивления, проверку на короткие замыкания и обеспечение правильной работы под нагрузкой.

2. **Тепловые испытания**: Резисторы подвергаются испытаниям на термоциклирование для оценки их работы при различных температурных условиях.

3. **Оценка надежности**: Проводятся долгосрочные испытания на надежность для обеспечения того, что резисторы могут выдерживать эксплуатационные нагрузки со временем.

E. Упаковка и дистрибуция

После завершения испытаний резисторы упаковываются в соответствии с отраслевыми стандартами для обеспечения безопасной транспортировки и хранения. Производители должны учитывать такие факторы, как защита от влаги и предотвращение физического повреждения при упаковке. Затем устанавливаются каналы распределения для доставки продукции клиентам, что может включать прямые продажи, дистрибьюторов или онлайн-платформы.

V. Инновации в производстве регенеративных резисторов

Производство регенеративных резисторов постоянно развивается, что стимулируется tiến bộ в технологии и материаловедении.

A. Прогресс в материаловедении

Разрабатываются новые материалы, которые предлагают улучшенную проводимость, термальное управление и долговечность. Эти инновации могут привести к более эффективным и компактным конструкциям.

B. Автоматизация и робототехника в производстве

Интеграция автоматизации и робототехники в производственный процесс повышает точность и эффективность. Автоматизированные системы могут выполнять повторяющиеся задачи с высокой точностью, сокращая время и затраты на производство.

C. Устойчивые производственные практики

По мере роста экологических проблем производители все чаще принимают устойчивые методы. Это включает использование экологически чистых материалов, сокращение отходов и внедрение энергоэффективных методов производства.

VI. Проблемы в производстве регенеративных резисторов

Несмотря на достижения, производство регенеративных резисторов сталкивается с несколькими проблемами.

A. Источники материалов и затраты

Доступность и стоимость высококачественных материалов могут колебаться, что влияет на производственные затраты и сроки. Производителям необходимо преодолевать эти вызовы для поддержания рентабельности.

B. Технологические ограничения

Несмотря на развитие технологий, существуют ограничения в плане производительности и возможностей существующих материалов и производственных процессов. Постоянные исследования и разработки необходимы для преодоления этих препятствий.

C. Колебания рыночного спроса

Спрос на регенеративные резисторы может варьироваться в зависимости от рыночных тенденций и технологических достижений. Производителям необходимо оставаться гибкими, чтобы адаптироваться к изменяющимся рыночным условиям.

VII. Заключение

В заключение, процесс производства регенеративных резисторов представляет собой сложное и многогранное предприятие, включающее тщательное проектирование, выбор материалов, сборку, тестирование и распределение. По мере продолжения развития технологий регенеративные резисторы будут играть все более значимую роль в современной электронике, способствуя энергоэффективности и устойчивости. Будущее технологии регенеративных резисторов выглядит многообещающим, с продолжающимися инновациями, готовыми повысить их производительность и применение в различных отраслях.

VIII. Ссылки

- Научные журналы по материаловедению и электронике.

- Отраслевые отчеты о последних тенденциях в технологии резисторов.

- Руководства производителей по лучшим практикам в производстве резисторов.

Этот всесторонний обзор процесса производства регенеративных резисторов подчеркивает их важность в современной электронике и сложные этапы, связанные с выпуском этих жизненно важных компонентов на рынок.